¿Por qué virtualizar las pruebas físicas

aporta beneficios en tiempo y dinero?

Las actuales prácticas en diseño e ingeniería involucran la digitalización de los productos en una o más fases, hoy en día las industrias demandan diseños complejos entregados en el menor tiempo posible.

Tal es el caso de las prácticas CAD/CAM/CAE, pues en los últimos 30 años han adquirido un papel importante en la industria. Desde la virtualización de tornillos y placas de metal, hasta las simulaciones utilizando el ensamble completo de un automóvil, las empresas en los distintos niveles de la cadena de suministro realizan este tipo de prácticas.

Las herramientas CAE consisten en la creación de un escenario virtual que emule lo más posible el ambiente bajo el cual se quiere estudiar la física del producto. Los escenarios son, en su gran mayoría, estructurales, de fluidos, electromagnéticos, térmicos, entre otros.

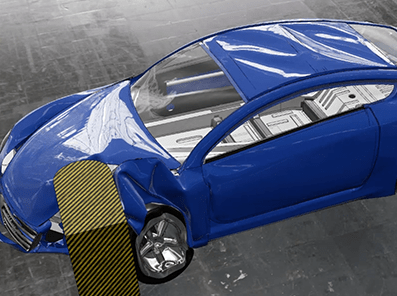

Para poder observar mejor los beneficios que aportan las pruebas CAE, se propuso la siguiente prueba de impacto del modelo completo de un automóvil (se estima que son aproximadamente 120 pruebas que cada modelo automotriz debe de pasar). Se puede estimar el costo total de lo que lleva realizar cada prueba física si establece el número de ingenieros que se va a requerir para la misma, el precio del prototipo pues es una prueba destructiva, y la configuración que conlleva la prueba (banco de pruebas, cámaras, sensores, etc.), costos que cambian en cada empresa.

1. Créditos: Insurance Institute for Highway Safety (IIHS)

Ahora bien, si se virtualiza la misma prueba con una herramienta de FEA (Análisis del Elemento Finito, por sus siglas en inglés), como lo es Abaqus, el mismo número de ingenieros pueden configurar el escenario virtual durante la jornada laboral, y ejecutar la simulación durante toda la noche, para tener los resultados al inicio del día siguiente. Es fácil observar que al igual que el prototipo es virtual, el banco de pruebas y su configuración también lo va a ser, traduciendo elementos como sensores y cámaras en solicitudes de salida de datos.

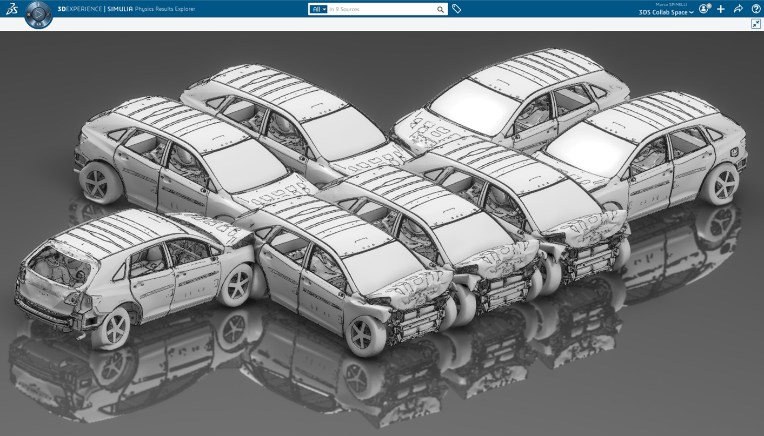

2. Créditos: SIMULIA

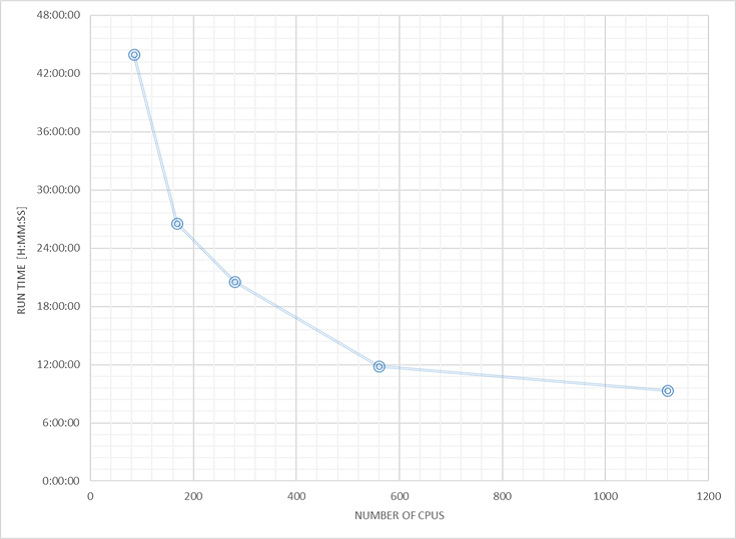

Esta simulación se puede realizar de acuerdo con el número de núcleos que cada licencia habilita. Para tener una perspectiva global, se realizó la simulación FEA del impacto de 8 carros del mismo modelo, de tal manera que se encontrara el número de núcleos necesarios para poder correr la simulación durante la noche (aprox. 18 horas), esto pues los OEMs están sujetos a tiempos de entrega muy estrictos y, así como muchas empresas, requieren que sus ingenieros trabajen de día y corran simulaciones de noche.

Cada automóvil está formado por una malla de 4.9 millones de elementos y se obtuvo que son necesarios alrededor de 360 núcleos para poder lograr el objetivo en el tiempo establecido.

3. Créditos: SIMULIA

Si bien no todas las empresas cuentan con una infraestructura de 360 núcleos ni necesitan mallas de 4.9 millones de elementos, a partir del ejemplo anterior se pueden extrapolar los recursos informáticos necesarios para diferentes productos en múltiples industrias.

Es importante mencionar que, en muchas ocasiones, se deben seguir realizando pruebas físicas, pues estas son indispensables para aprobar los estándares de la industria, sin embargo, el añadir una herramienta CAE al proceso de diseño aporta bastantes beneficios, por mencionar algunos:

- Realizar simulaciones antes de manufacturar cualquier pieza y poder desechar diseños que de igual manera no iban a servir.

- Resultados y representación visual de una gran variedad de parámetros físicos como esfuerzos, temperatura, fractura, entre otros.

- Métodos de optimización del producto a partir de la retroalimentación de los resultados (adaptación de malla, optimización no paramétrica, etc.).

- Obtención no sólo de la ubicación de la falla, sino del momento en que ocurre, a partir de un análisis de durabilidad y fatiga.

4. Créditos: SIMULIA

Fuentes:

IIHS.org – https://www.iihs.org/ratings/vehicle/toyota/venza-4-door-suv/2015

3DS SIMULIA – What is the next big thing in crashworthiness simulations?